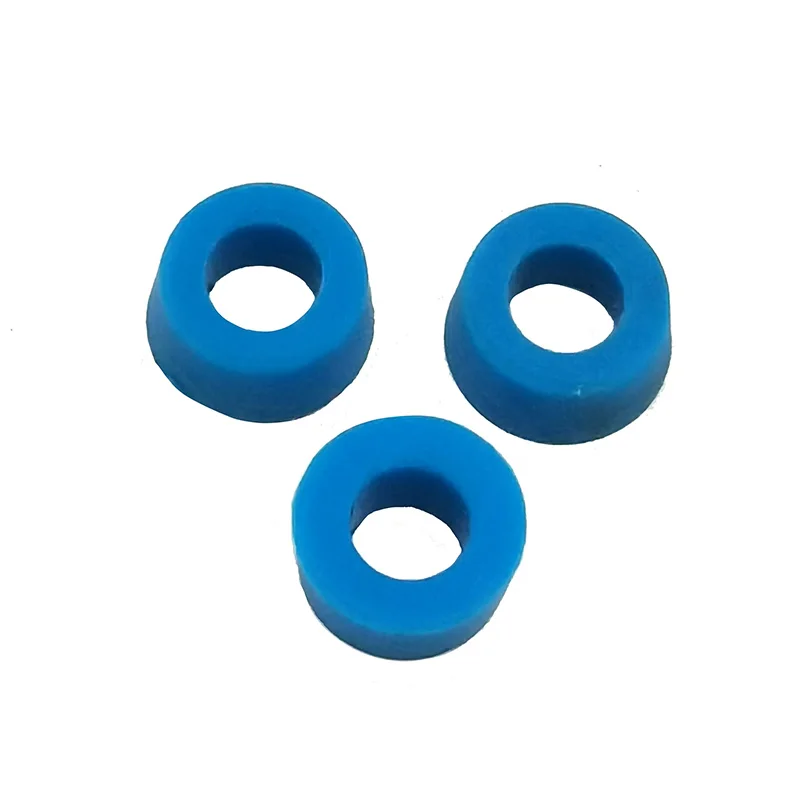

射出成形は、金型を使用して溶融プラスチックからさまざまな製品を直接製造する技術で、射出成形部品と呼ばれます。おもちゃ、食器、自動車部品に至るまで、さまざまな製品に使用できるため、非常に一般的です。これにより、私たちが毎日使用する製品がどのように作られているかをよりよく理解できます。射出成形。

射出成形 射出成形は、プラスチック ペレットの小さな塊を溶かして液体状態にすることから始まります。プラスチックを溶かし、次にこの液体を金型に注入します。溶けたプラスチックは、冷却されるにつれて金型の形状のまま硬化します。プラスチックが冷却された後、金型が開かれ、完成した部品が出てきます。これは、製造業者が同じ製品を多数製造できる、高速で効率的なプロセスです。

射出成形には多くの利点があり、それが今日ほとんどの製造業者にとって頼りになる方法となっている理由です。最も重要な特徴は、短期間で大量のオブジェクトを準備でき、それらはすべて同じ品質で製造できることです。つまり、各アイテムの外観と機能が同じであり、製品の長期的な成功にとって間違いなく優れています。さらに、射出成形技術を使用すると、方法が非常に正確で、他の方法ではほぼ不可能な非常に複雑な形状を可能にするため、高度な設計オプションを作成できます。

しかし同時に、考慮しなければならない欠点もいくつかあります。問題は、射出成形に必要な金型と機械のセットアップに非常にコストがかかることです。つまり、コストが小さい生産ロットでは非常に高価になる可能性があります。制限:製品の製造には慎重な設計と計画が必要で、実行が不十分だと生産上の問題が発生する可能性があります。

いくつかの理由から、射出成形を成功させる最も重要なステップの 1 つは、適切な材料を選択することです。材料は、対象物の強度と柔軟性に大きな影響を与えます。これは、当然のことながら、全体的な製造コストに影響します。最後に、一部のプラスチック材料の染料は、単独で、または他の顔料と組み合わせることで、さまざまな色とパターンを生成できます。このオプションにより、製品は独自の形状を作成できるため、プラスチック染料を含まない材料で作られた製品と比較して、このように処理された製品タイプの需要が高まります。子供のおもちゃ用に設計されている場合は、子供が遊びやすい柔らかく安全なプラスチックになる可能性がありますが、車の部品の場合のように、高温とストレスに耐える強力なタイプのプラスチックが必要になる場合があります。

射出成形のコスト効率を高める方法を検討する理由は数多くあります。鍵となるのは、製造手順を念頭に置いて製品を設計することです。つまり、金型の設計、注入する材料の種類、一度に何個の完成品を生産できるかといった考慮事項も考慮する必要があります。メーカーは事前に計画を立てることで、時間と費用の両方を節約できます。

よくある問題は、プラスチックが冷えるときに形成される小さな穴、つまり空気の溜まりです。空気の泡がそのまま空気の溜まりを通り抜けると、最終製品の仕上がりや見た目が損なわれる可能性があります。解決策は、射出圧力と射出速度を上げて、空気の溜まりによって空間が十分に満たされずに、溶融プラスチックが金型領域に押し込まれる力を高めることです。

CNC旋削、CNCフライス加工、金属加工、スタンピング、レーザー切断、曲げ、粉末冶金、射出成形部品、鋳造、射出成形。3DプリントSLA/SLS/SLM

カスタマイズされたサービスを通じて、あらゆる射出成形部品の製造状況を追跡できます。ROHS、ISO、SGS、Reach証明書も提供しています。すべてのお客様に、生産前の図面作成や生産後の製品のビデオクリップの撮影など、完全なサービスを提供する専門家が付き、常に生産プロセスを把握できます。最短時間で商品を受け取れるよう、最速の配送方法を選択してください。

当社は従業員 100 名以上、敷地面積 4000 平方メートルの工場を所有しています。射出成形部品、プラスチック射出成形、板金加工、ハードウェアを専門にしています。OEM/ODM サービスも提供しており、研究開発、エンジニアリング チームは 12 名以上、CNC 旋盤機 30 台以上、CNC フライス盤 20 台以上、プラスチック射出成形機 32 台を保有しています。

独立した品質管理部門には、毎日射出成形部品製品の専門家チームがおり、製品の品質を保証し、自信を持って工場との協力関係を選択できるようにしています。52か国以上、5000社以上の顧客、Apple、Huawei、Philip、LG、Dji、Nissanなどの有名ブランドにサービスを提供しています。